Digital Twin als draaipunt tussen klantvraag en productievraag

Het project “The Organized Digital Factory” (ODF) onderzoekt digital twinning voor mkb maakbedrijven die een hoge variëteit aan producten maken in lage volumes per product. Specifiek onderzoeken we hoe een digital twin van zo’n productieproces kan helpen bij een betere planning.

Wat gaat er in onze Digital Twin?

Binnen het project 'The Organized Digital Factory (ODF) onderzoeken we specifiek hoe een digital twin van zo’n productieproces kan helpen bij een betere planning. Een planning die kortere doorlooptijden geeft en betrouwbaar is.

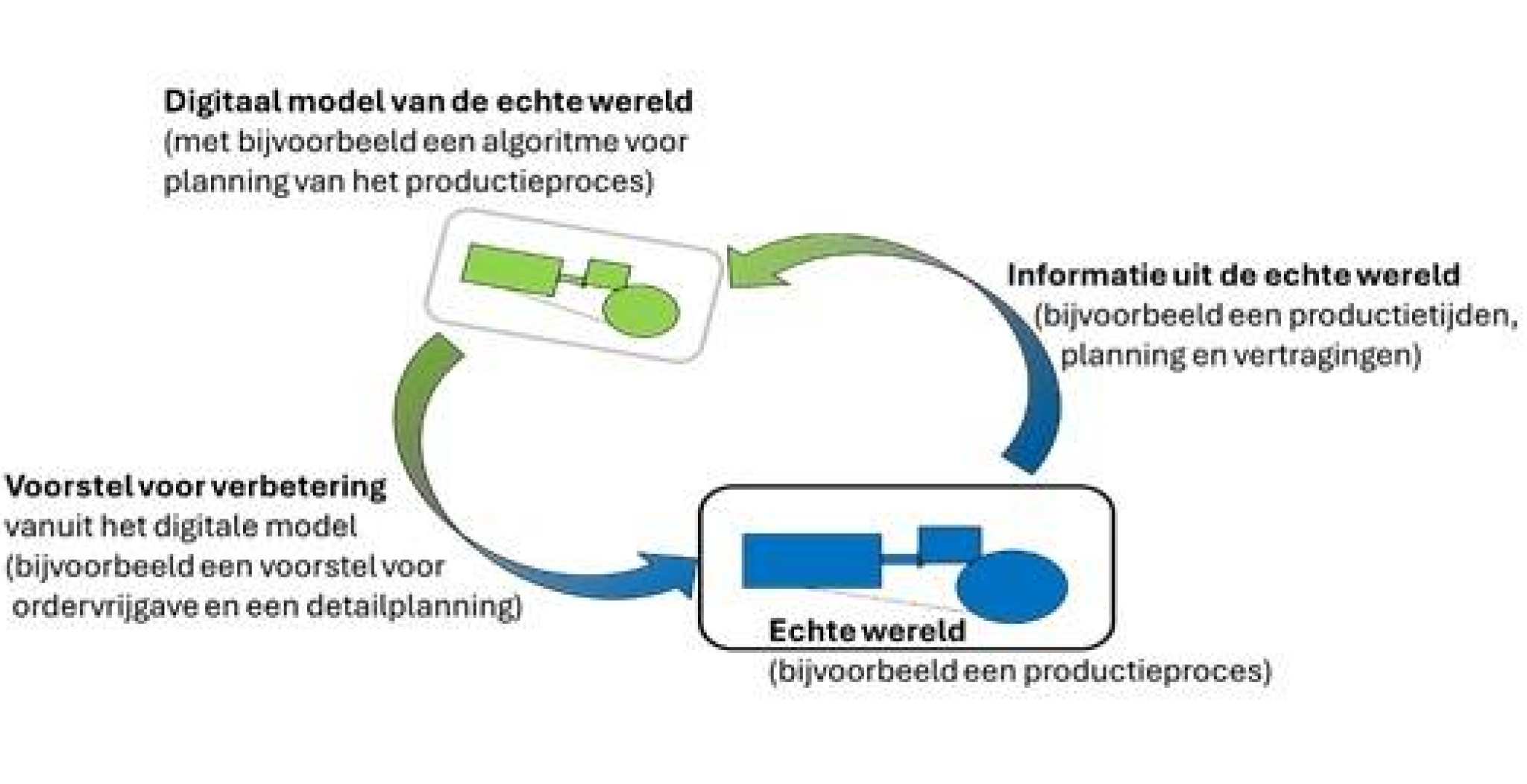

Een digital twin is iets in de echte wereld en een digitaal model hiervan (in dit geval dus het productieproces). Informatie uit de echte wereld wordt naar dit digitale model gestuurd en dit model kan hiermee simulaties en berekeningen uitvoeren. De resultaten van deze simulaties en berekeningen worden weer teruggestuurd naar de echte wereld. Het volgende plaatje geeft dit weer.

Bij het project ODF is de echte wereld: de productieprocessen van een mkb-bedrijf, en specifiek de productietijden van deze processen: de planning en de werkelijkheid. De digitale deel van de twin zijn dus de processen met de productietijden in digitale vorm, beschreven in algoritmes en modellen. Met deze algoritmes en modellen kunnen we naspelen wat de beste planning is, wat het effect is van een spoedopdracht, waar de bottlenecks zitten (en waar ze vanmiddag of morgen zitten). In latere blogs gaan we op al deze vragen in.

Wat komt er op onze Digital Twin af? Waar doen we het voor?

De klantvraag die op het bedrijf afkomt en de dynamiek van het productiesysteem hebben we een aantal mkb maakbedrijven geanalyseerd. De externe vraagvariatie (ofwel: wat willen alle klanten van ons?) gecombineerd met variatie in het productiesysteem (ofwel: hoe produceren we en wat kunnen we) maakt plannen ingewikkeld. Onze twin scharniert tussen vraag- en productievariatie. Waarom dit ingewikkeld is leest u hieronder.

Demand Analyse

Met de data van de klantvraag hebben we een Demand Analyse uitgevoerd. Hierbij hebben we gekeken naar de variatie in de vraag die op het productiesysteem afkomt. Deze variatie zit in:

• de productvariëteit (soorten producten),

• volumevariatie (hoeveel producten per batch) en

• frequentievariatie (wanneer komt de vraag).

Deze combinatie blijkt vaak extreem complex te zijn voor mkb maakbedrijven. Zeker omdat de meeste mkb bedrijven veel kleine orders verwerken met veel maatwerk en specifieke vragen van de klant. De kracht van het mkb is juist flexibel inspelen op veranderingen en klanten persoonlijk bedienen.

Het ordenen van deze vraag naar logische orderstromen is niet zomaar te doen volgens de traditionele manieren van analyse (pareto-achtige manieren als de Glenday Sieve of de 80-20 regel). Dit komt omdat de productieprocessen en bijvoorbeeld instellingen van machines niet altijd overeenkomen met de logische samenhang van de orders. Daarom hebben we ook gekeken naar wat er in de productie in de werkelijkheid gebeurt. Dit deden we met procesmining:

Procesmining

Bij ons onderzoek hebben we bij elke partnerbedrijf van enkele maanden alle data per order van de start- en stoptijden van processen en machines verzameld. En dit hebben soms twee of drie keer per bedrijf gedaan. Met procesmining is deze productiedata omgezet in grafische weergaves van de werkelijke loop van de productieprocessen. Dit gaf inzicht in de variatie die kan optreden in de werkelijkheid bij de productie. Dus niet de verwachting van ‘hoe het vanuit de planning lijkt te lopen’ maar de werkelijkheid. Dit zijn:

De volgorde van productiestappen met werkelijke productietijden.

- Een eerste analyse van bottlenecks en verassende ‘loops’ in de productie.

- De beperkingen van het instellen van machines en processen.

- Tegengestelde optimaliseringseisen. Als voorbeeld: de kantbank wordt anders gepland dan de lasersnijder de stap daarvoor.

Combineren

De centrale vraag volgt natuurlijk uit de combinatie van de demand analyse en resultaten uit de procesmining: Het blijkt dat de klantvraag en de eisen die de klantvraag stelt, niet (of vrijwel niet) overeen komt met de mogelijkheden die bedrijven hebben om de productie te sturen.

Concreet gezegd: de planningseisen van de klanten (wie wil wanneer hoeveel producten en in welke volgorde) komt vrijwel nooit overeen met de het ideaal instellen van machines. En de eigenschappen van verschillende producten die gevraagd worden, kan er voor zorgen dat er (afhankelijk van de klant) de bottle neck in de productie op verschillende machines ligt. De ene keer is het de kantbank, maar bij de volgende order de spuiterij of de lasafdeling.

Wij ontwikkelen dus onze Digital Twins omdat de parameters van de klantvraag anders zijn dan de parameters waar ik mijn productie mee stuur (kan sturen)? De Digital Twin van planning en control die wij binnen het ODF project gaan ontwikkelen is het draaipunt tussen klantvraag en productievraag. Hoe moeten we hier mee omgaan? Welke eisen stelt het anticiperen op externe variatie, waarbij we een zo optimaal mogelijke beheersing van de interne variatie hebben?

Volg ons onderzoek met onze blogreeks

Voor alle bovengenoemde vragen hebben we oplossingen, die zijn we nu aan het onderzoeken.

U las net de eerste blog in een reeks rond het onderzoek 'The Organized Digital Factory'. In een volgende blog vertellen we over de data die we van de werkelijkheid naar de digitale modellen sturen. Zoals u kunt voorstellen moet deze data op alle manieren kloppend zijn (onzin in = onzin uit, nietwaar?). Dit betekent dat een digital twin zowel voor vraaggegevens voor de demand analyse als voor de productiedata voor de procesmining, correcte invoer nodig heeft. En het blijkt dat dit niet eenvoudig is, maar daarover volgende keer meer, dan gaan we in op de ‘Data wasmachine’ die van vuile data (missende gegevens, dubbele gegevens, niet kloppende gegevens ect.) ‘schone’ invoer geeft om de Twin optimaal te laten werken.

Latere blogs gaan in op de planningsbeslissingen in de productie organisatie (en wat hier lastig aan is) en hoe we bottle necks in de productie kunnen detecteren (ook als die niet elke keer dezelfde machine is).

Blijf op de hoogte

Wilt u graag op de hoogte blijven van de ontwikkeling rond dit en ander actueel onderzoek?

Abonneer u dan op onze maandelijkse nieuwsbrief.

Of neem voor meer informatie contact op met:

Menno Herkes, Menno.Herkes@han.nl